Nossa Tecnologia

- Home

- Nossa Tecnologia

NOSSAS SOLUÇÕES DE DESCARBONIZAÇÃO

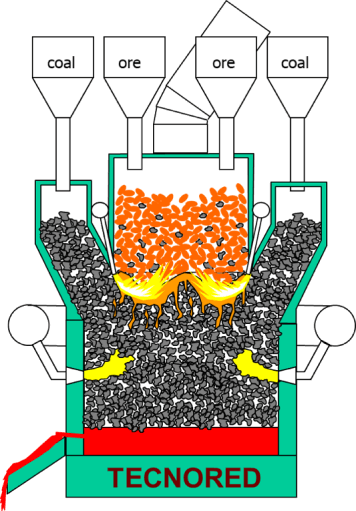

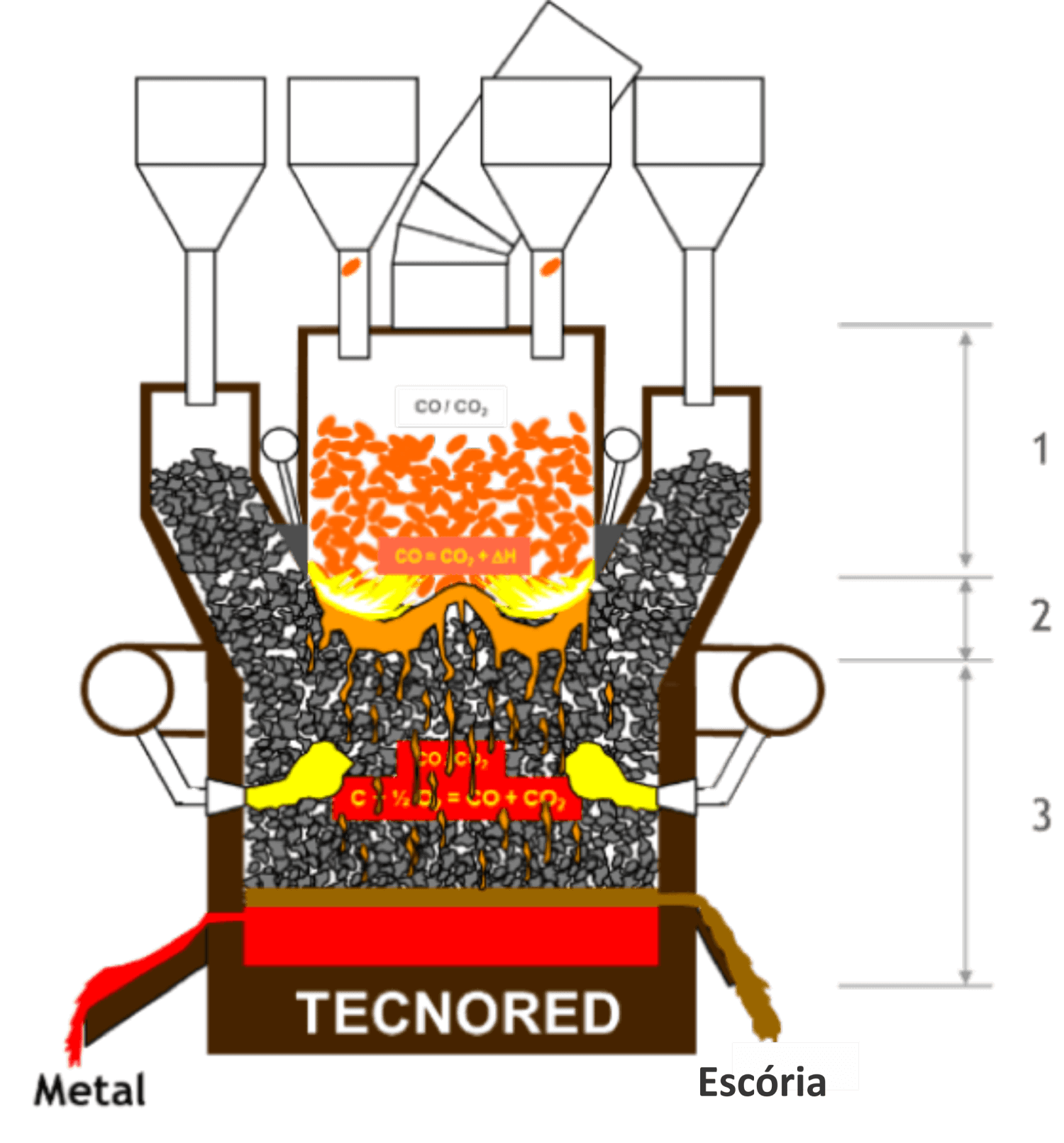

O processo Tecnored é uma tecnologia inovadora, com mais de 100 patentes registradas em 38 países. A tecnologia Tecnored produz ferro-gusa de qualidade semelhante ao alto-forno, utilizando combustível (carvão ou carbono) e aglomerados de minério de ferro em um forno, juntamente com ar quente, que é alimentado por ventaneiras.

Briquetes Tecnored – Estamos preparados para descarbonizar a produção de aço imediatamente

A briquetagem a frio oferece grande flexibilidade

O processo de briquetagem a frio é diferente em vários aspectos importantes para a sinterização e fabricação do coque tradicional.

1. É um processo simples, flexível, altamente controlável e que pode ser repetido, onde as matérias-primas são medidas com precisão na alimentação do misturador intensivo, antes da briquetagem.

2. O produto é uniforme e pode ser facilmente amostrado e testado para garantir o controle de qualidade.

3. Pode ser reproduzido com facilidade e precisão em escala de laboratório.

4. Utiliza equipamentos pequenos e de baixo custo.

5. É fácil automatizar.

Briquetes de combustível de baixo custo são a chave para a competitividade e baixas emissões de CO₂

A experiência tem mostrado que a maior densidade dos briquetes em comparação com o coque que leva a uma maior contribuição térmica e, consequentemente, a temperaturas mais elevadas do ferro-gusa.

O desenvolvimento dos briquetes de combustível é contínuo desde o início das atividades da planta, em 2011. Nas primeiras campanhas, a Tecnored usava coque como combustível, enquanto o controle básico do processo do forno era estudado.

A viabilidade econômica do Tecnored foi totalmente demonstrada em 2018, quando o forno foi operado de forma estável e consistente, usando briquetes 100% combustível e carvão térmico com uma alta composição de cinzas. O uso de carvão térmico barato e abundante e a energia de cogeração, através dos gases de topo, fazem com que o consumo unitário de carvão não tenha um impacto significativo no custo operacional da planta.

É esta flexibilidade na briquetagem do combustível que também é a chave para as baixas emissões de CO₂, pois permite o uso de finos de bio-carvão. Assim como um carro reduz as emissões pela queima do álcool produzido a partir da cana-de-açúcar, a Tecnored reduz as emissões de CO₂ utilizando o bio-carvão vegetal, produzido a partir de safras de cana-de-açúcar.

Além de plantações altamente produtivas dedicadas, desenvolvidas especificamente como culturas energéticas, uma ampla gama de fluxos de resíduos agrícolas de culturas florestais podem ser carbonizadas para uso.

Fontes de unidades de ferro

A geometria do reator foi projetada e modificada para ter ampla flexibilidade no uso de matérias-primas, e muitas foram testadas, como alimentação de minério de ferro, minérios de níquel, bem como resíduos e lamas geradas no processo de fabricação de aço.

A principal restrição da fonte de unidades de ferro é a granulometria necessária para produzir briquetes de alta qualidade. Em geral, os materiais são finos com mais de 50% passando 0,1 mm. Vários tipos de minérios de ferro têm sido usados sem limitações de processo.

Como na fábrica de São Paulo existe um estoque pronto de carepa, sem custo, grande parte da operação tem sido realizada com esse material, comprovando a capacidade do processo em utilizar efetivamente a carepa, que é um problema em muitas regiões produtoras de aço. A carepa tem a vantagem de ser uma fonte de ferro de alto teor, com a maior parte do óxido na forma de Wüstite (FeO).

Fontes de carbono usadas como redutor

Semelhante às unidades de metal e ao combustível usado na Tecnored, uma ampla gama de redutores tem sido usada, desde biocarvão, antracito, coque de petróleo e carvão térmico de baixo custo.

Mais uma vez, como há um fornecimento local para a planta industrial de resíduo de alto-forno a baixo custo (resíduo de sistemas de limpeza de gases de alto-forno) esse material é regularmente utilizado, além das demais fontes de Carbono.

Tanto a carepa quanto o resíduo do alto-forno apresentam grande variabilidade química e de tamanho. A flexibilidade inerente ao processo de briquetagem permite ajustes contínuos e automatizados na matéria-prima, aditivo e dosagem de água, dependendo das variações de matéria-prima medidas. Assim, o processo Tecnored foi mantido totalmente estável, apesar do uso desses resíduos de qualidade variável.

O processo Tecnored foi desenvolvido e refinado em uma planta industrial em São Paulo, Brasil, com uma capacidade de 50-75 kta, e isso dependendo da matéria-prima utilizada. Desde que foi inaugurado em 2011, tem operado com uma grande variedade de matérias-primas.

Forno Tecnored – solução para uma mudança radical na produção de ferro gusa

Do ponto de vista metalúrgico, a principal diferença está na química de redução. Enquanto os aglomerados de minério de ferro em um alto-forno são reduzidos pelo gás CO, o minério de ferro em um forno Tecnored é reduzido dentro de um briquete “autorredutor” – um briquete composto por finos de óxido de ferro e um redutor de carbono (carvão ou bio-carvão).

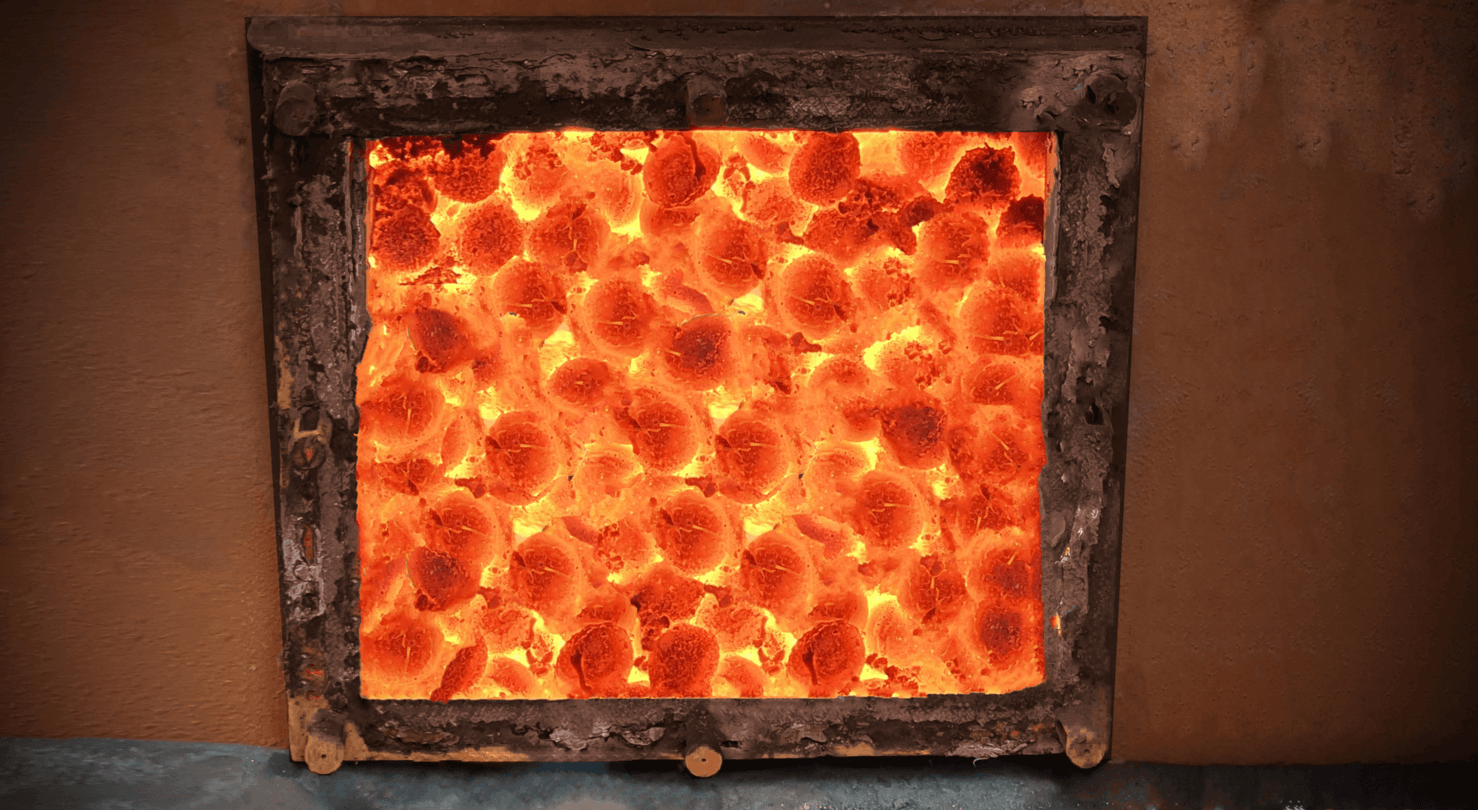

Ao combinar partículas finas de óxido de ferro e de redutor dentro do briquete, a área de superfície do óxido em contato com o redutor e, consequentemente, a cinética da reação aumentam dramaticamente. Os briquetes autorredutores são projetados com objetivo de possuir redutor suficiente para permitir a redução total do óxido de ferro que, juntamente com fluxantes, fornece a escória adequada. Os briquetes são de briquetados a frio e processados em baixas temperaturas antes de serem carregados no forno.

O calor necessário para conduzir a reação dentro dos briquetes autorredutores é fornecido por uma cama de briquete “Combustível”.

Esses briquetes de “combustível” também são briquetados a frio e processado em baixas temperaturas antes de serem carregados no forno. O material é carregado por meio de alimentadores laterais.

A energia utilizada no processo é gerada em duas etapas:

1. Pela queima direta do combustível na região das ventaneiras primárias usando ar quente a 800ºC gerando os gases CO, CO₂ e calor.

2. Pela pós-combustão do gás CO com ar frio, injetado através de ventaneiras secundárias, logo abaixo da cama de briquetes autorredutores.